Processo di produzione dell'assorbitore solare: un viaggio di precisione dalla tranciatura alla saldatura

Introduzione: il componente principale della conversione fototermica

Nei sistemi di utilizzo solare termico, l'assorbitore solare funge da componente centrale per la conversione fototermica e la sua qualità di fabbricazione determina direttamente le prestazioni e la durata dell'intero sistema. Un assorbitore solare di alta qualità non deve solo assorbire in modo efficiente l'energia solare, ma deve anche possedere un'eccellente conduttività termica e una lunga durata. Dalla tranciatura delle materie prime alla saldatura di precisione, ogni fase di produzione richiede una profonda tecnologia di processo e principi scientifici.

Preparazione della materia prima e processo di tranciatura

La produzione di assorbitori solari inizia con la selezione e la lavorazione delle materie prime. I materiali più diffusi attualmente includono metalli come rame e alluminio, con il rame che è la scelta preferita per i prodotti di fascia alta grazie alla sua eccellente conduttività termica. Prima di entrare in fabbrica, le materie prime devono essere sottoposte a rigorosi controlli di qualità, tra cui analisi della composizione chimica, test delle prestazioni meccaniche e controlli della qualità superficiale.

Il processo di tranciatura impiega macchine da taglio CNC ad alta precisione o macchine da taglio laser per garantire la precisione dimensionale entro±0,1 mm. Le moderne linee di produzione utilizzano sistemi di stoccaggio automatizzati dei materiali, con movimentazione e trasporto delle materie prime controllati da computer. Particolare attenzione deve essere prestata alla direzione della grana del materiale durante il taglio, poiché ciò influisce sulla qualità dei successivi processi di formatura.

Il pretrattamento superficiale è un passaggio fondamentale dopo la tranciatura. Gli sgrassanti alcalini rimuovono le macchie d'olio superficiali, il decapaggio acido elimina gli strati di ossidazione e la passivazione forma una pellicola protettiva. I parametri di temperatura, concentrazione e tempo in questo processo devono essere controllati con precisione, poiché qualsiasi deviazione influirà sull'adesione del rivestimento.

Tecnologia di progettazione e formatura dei canali di flusso

La progettazione del canale di flusso rappresenta la tecnologia principale della produzione di assorbitori. Il design ragionevole del canale di flusso ottimizza le prestazioni idrodinamiche e migliora l'efficienza dello scambio di calore. I progetti moderni utilizzano la tecnologia di simulazione della fluidodinamica computazionale (CFD) per ottimizzare il layout del canale di flusso e la forma della sezione trasversale attraverso il digitale.

I processi di formatura includono principalmente metodi di stampaggio e laminazione. Lo stampaggio utilizza stampi ad alta precisione per formare più canali di flusso contemporaneamente in presse di grandi dimensioni. La progettazione dello stampo deve tenere conto del ritorno elastico del materiale, il che in genere richiede più stampi di prova e correzioni per ottenere le dimensioni ideali. La profilatura a rulli impiega una serie di rulli per una formatura graduale, rendendola più adatta alla produzione di piccoli lotti e di più varietà.

L'ultimo sviluppo tecnologico prevede l'utilizzo della stampa 3D per la produzione diretta di assorbitori con canali di flusso. Questa tecnologia di produzione additiva consente di realizzare strutture complesse di canali di flusso, difficili da realizzare con i processi tradizionali, come sezioni e alette interne, migliorando significativamente l'efficienza dello scambio termico.

Preparazione del rivestimento ad assorbimento selettivo

Il rivestimento ad assorbimento selettivo è l'anima dell'assorbitore, le cui prestazioni determinano direttamente l'efficienza di conversione fototermica. I rivestimenti moderni utilizzano la tecnologia di sputtering magnetron, in cui gli atomi target vengono depositati sulla superficie del substrato in un ambiente sotto vuoto per formare film sottili su scala nanometrica.

La struttura del rivestimento impiega tipicamente un design composito graduato, costituito da uno strato resistente ai raggi UV, uno strato di assorbimento, uno strato di conduzione termica e uno strato di legame dalla superficie all'interno. Lo strato resistente ai raggi UV utilizza materiali ceramici come il nitruro di titanio, lo strato di assorbimento utilizza compositi metallo-ceramici come il cromo-carbonio e lo strato di conduzione termica seleziona materiali ad alta conduttività termica come rame puro o argento.

Il processo di preparazione richiede un controllo preciso di parametri quali grado di vuoto, rapporto gas, potenza di sputtering e temperatura del substrato. Generalmente condotto in un ambiente ad alto vuoto superiore a 10-3 Pa, la densità di potenza di sputtering deve raggiungere 2-5 W/cm², con una temperatura del substrato mantenuta tra 150 e 200 °C. Lo spessore totale del rivestimento è controllato a 0,1-0,3 μm, richiedendo 20-30 strati di nanofilm di materiali diversi.

Processo di saldatura di precisione

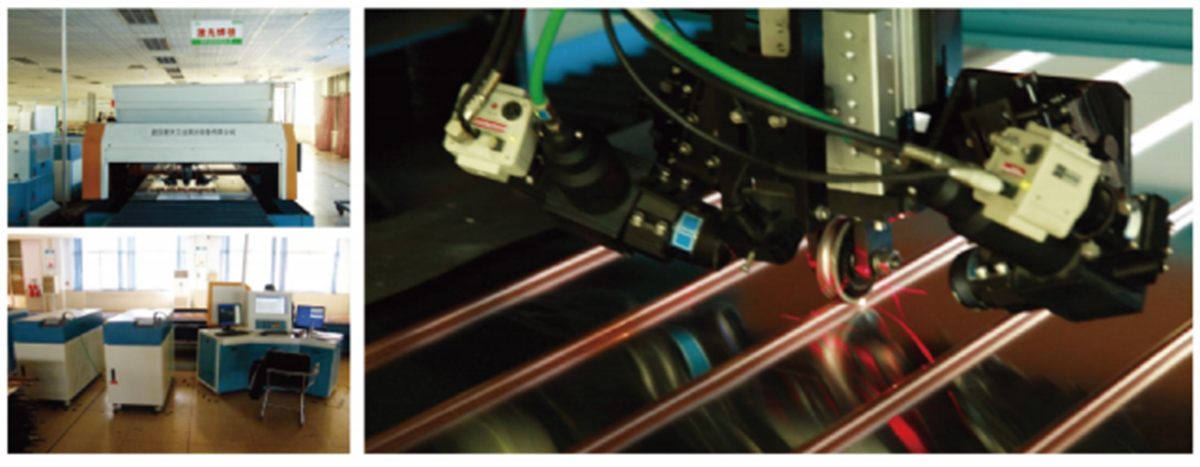

La saldatura è il processo di giunzione più critico nella produzione di assorbitori. Le tecnologie più diffuse attualmente includono la saldatura a ultrasuoni e la saldatura laser.

La saldatura a ultrasuoni utilizza vibrazioni meccaniche ad alta frequenza per produrre deformazione plastica e saldatura per diffusione alle interfacce metalliche. Questo metodo di saldatura in fase solida non richiede la fusione del metallo, evitando i problemi di corrosione associati alla brasatura tradizionale. La frequenza di saldatura varia tipicamente da 20 a 40 kHz, l'ampiezza è controllata a 10-50 μm e la pressione è mantenuta a 1-3 MPa. Il tempo di saldatura è preciso al millisecondo, richiedendo la regolazione dei parametri in tempo reale in base allo spessore e alle prestazioni del materiale.

La saldatura laser utilizza raggi laser ad alta densità di energia per ottenere connessioni di fusione locali. Rispetto alla saldatura tradizionale, la saldatura laser presenta una zona interessata dal calore più piccola, una minore deformazione e un rapporto profondità/larghezza della saldatura maggiore. Solitamente si utilizzano laser a fibra con potenza compresa tra 1 e 6 kW, diametro del punto di 0,2-0,6 mm e velocità di saldatura fino a 10-20 m/min. Parametri come la quantità di sfocatura, il flusso del gas di protezione e la velocità di saldatura devono essere controllati con precisione.

L'ispezione della qualità delle saldature impiega diversi metodi di prova non distruttivi. I raggi X rilevano difetti interni, gli ultrasuoni esaminano l'integrità della saldatura e gli spettrometri di massa a elio ne testano la tenuta stagna. Le moderne linee di produzione sono inoltre dotate di sistemi di visione artificiale che monitorano il processo di saldatura in tempo reale e ne regolano automaticamente i parametri.

Integrazione della linea di produzione automatizzata

La moderna produzione di assorbitori impiega linee di produzione completamente automatizzate che integrano robot, veicoli a guida automatica (AGV) e sistemi di stoccaggio intelligenti. Le materie prime vengono allocate automaticamente tramite sistemi di stoccaggio e prelievo automatizzati, mentre gli AGV le trasportano alle diverse postazioni di lavoro in base ai piani di produzione.

Le postazioni di saldatura utilizzano robot a sei assi con sistemi di posizionamento visivo che riconoscono automaticamente la posizione del pezzo e regolano i percorsi di saldatura. Le linee di produzione sono dotate di sistemi di ispezione online, con punti di monitoraggio della qualità in ogni stazione, consentendo la tracciabilità completa della qualità del processo.

Il Manufacturing Execution System (MES) coordina l'intero processo produttivo, raccogliendo in tempo reale lo stato delle apparecchiature, i parametri di processo e i dati sulla qualità. L'analisi dei big data ottimizza i processi di produzione, prevede le esigenze di manutenzione delle apparecchiature e consente una produzione intelligente e snella.

Innovazione di processo e sviluppo futuro

La tecnologia dei microcanali è un attuale focus di ricerca. L'incisione o la saldatura per diffusione creano microcanali con diametri di 0,1-1 mm, aumentando significativamente la superficie specifica e l'efficienza dello scambio termico. Tuttavia, la produzione di microcanali richiede un'estrema precisione di processo e deve affrontare problemi di maggiore resistenza al flusso e rischio di ostruzione.

L'applicazione dei nanofluidi rappresenta un'altra direzione innovativa. L'aggiunta di nanoparticelle al fluido di lavoro migliora significativamente la capacità termica e la conduttività termica, ma richiede la risoluzione di problemi di sedimentazione e corrosione delle particelle. La tecnologia di modifica della superficie può migliorare la dispersione e la stabilità delle nanoparticelle.

I sistemi di saldatura intelligenti utilizzano la tecnologia dell'intelligenza artificiale per ottimizzare i parametri di saldatura attraverso algoritmi di apprendimento automatico. Il sistema riconosce automaticamente le variazioni nelle caratteristiche dei materiali e nelle condizioni ambientali, regolando i processi di saldatura in tempo reale per garantire la stabilità della qualità della saldatura.

Le tendenze di sviluppo future includono la diffusione di sistemi di produzione flessibili che consentono una produzione personalizzata multi-varietà e in piccoli lotti; l'applicazione della tecnologia dei gemelli digitali che ottimizza i parametri di processo tramite simulazione virtuale; e la promozione di tecnologie di produzione ecologiche che riducono il consumo di energia e la produzione di rifiuti.

Perfetta integrazione tra produzione di precisione e sviluppo sostenibile

Il processo di produzione degli assorbitori solari incorpora conquiste tecnologiche provenienti da diversi campi, tra cui la scienza dei materiali, l'ingegneria meccanica e il controllo automatico. Ogni fase, dalla tranciatura alla saldatura, riflette la precisione e l'intelligenza della produzione moderna. Grazie alla continua innovazione nella tecnologia di processo, le prestazioni degli assorbitori solari miglioreranno ulteriormente e i costi diminuiranno ulteriormente, gettando solide basi per la diffusione delle applicazioni nel campo delle energie rinnovabili.

Questa produzione di precisione non solo rappresenta il livello tecnico, ma dimostra anche la determinazione dell'umanità nel perseguire uno sviluppo sostenibile. Ogni saldatura perfetta, ogni strato di rivestimento preciso rappresentano un contributo importante alla causa dell'energia pulita. Con il continuo progresso nei processi produttivi, la tecnologia di utilizzo dell'energia solare termica svolgerà senza dubbio un ruolo sempre più importante nella trasformazione energetica.